De eerste subsidieoproep van CrossRoads Vlaanderen-Nederland open

Op 6 september was de online infosessie over CrossRoads Vlaanderen-Nederland. CrossRoads Vlaanderen-Nederland is een project binnen het Europese programma Interreg…

Automatisering van processen en de inzet van robots in de maakindustrie zijn cruciaal. Zowel in de strijd tegen personeelstekorten als in het verkrijgen van betere kwaliteit tegen lagere kosten. Ook staalbedrijf VandeGrijp speelt daar met de aanschaf van een las- en snijrobot op in. Maar hoe zorg je er nou voor dat de robot uiteindelijk niet staat te verstoffen in de hoek? SMITZH sprak erover met directeur Paul Nederlof in het kader van de Drechtsteden Innovatie Roadmap Smart Manufacturing. Hij vertelt over de inzet van de robot en hoe hij door middel van digitalisering de bedrijfscultuur- en processen probeert te transformeren.

VandeGrijp maakt buizen, cilinders, conussen en schalen van stalen platen voor de (inter)nationale on- en offshore markt. Die platen rolt het bedrijf in een wals om ze vervolgens dicht te lassen. Een essentieel onderdeel van de productie bij VandeGrijp is dus het lasproces. Nederlof: “Lassen neemt veel tijd in beslag en is foutgevoelig, omdat we pas achteraf kunnen controleren of het goed is gegaan. Mocht er tijdens het lassen iets fout zijn gegaan, ben je uren bezig om je fout te herstellen. Dan is je marge direct weg.

Een aantal jaren geleden kwam ik bij een staalleverancier terecht die een lasrobot van Valk Welding gebruikte voor snijwerk. Dat zag er zo goed uit dat ik meteen besloot om er ook een voor ons bedrijf aan te schaffen. Tot nu toe hebben we de robot vooral ingezet voor het branden van gaten in zeer grote buizen. We willen hem de komende tijd ook proberen meer in te zetten voor laswerk.”

Over VandeGrijp

Het hoofdkantoor van VandeGrijp ligt in Papendrecht. Het bedrijf telt in totaal 50 medewerkers die op een oppervlakte van 8000 m2 werken aan grote stalen constructies die onder meer gebruikt worden als funderingen voor kranen op schepen en ladingtanks voor de opslag van vloeibaar gas. VandeGrijp is gespecialiseerd in het maken van buizen en buisconstructies.

Nederlof: “We lassen voornamelijk onder poederdek, dat noemen we ook wel gemechaniseerd lassen. We maken buizen variërend van 500 tot 10.000 mm diameter. Op dit moment zijn we bezig met een project waarbij de diameter 8.700 mm is. Dat is wel echt een uitdagende klus. Hoe dikker het staal, des te maatgevender is het lasproces voor de doorlooptijd. Bovendien komen de marges in gevaar bij te veel afkeur in dit proces,. Zeker met de huidige inkoopprijzen van staal. We zijn daarom aan het kijken hoe de lasrobot ons bij de meer uitdagende lasprojecten kan ondersteunen. In de ideale wereld zou mijn klant zijn parameters en de wensen qua buissoort- en dikte zelf invullen via de website. Op die manier zou de lasrobot direct aangestuurd kunnen worden en is de kans op fouten nihil.”

Het uiteindelijke doel van VandeGrijp is om de kosten onder controle te krijgen en verder te verlagen door onder andere de inzet van de lasrobot. “Je wilt je prijzen kunnen verlagen om competitief te blijven. ”

Nederlof: “Bij te veel of grote fouten en afkeur in het lasproces komen de marges in gevaar. Zeker met de huidige inkoopprijzen van staal.”

Automatisering en digitalisering via QRM

De maakindustrie is continu in beweging. Om de concurrentiepositie te behouden en het bedrijf toekomstbestendig te maken, focust Nederlof met VandeGrijp naast robotisering ook op het verbeteren van bedrijfsprocessen door middel van digitalisering. “We moeten sneller en flexibeler kunnen reageren op de markt.” De afgelopen acht jaar is hij intensief bezig geweest om de bedrijfscultuur te transformeren en samenwerking tussen medewerkers te verbeteren om dit voor elkaar te krijgen. VandeGrijp is lid van ondernemersorganisatie FME en maakt gebruik van oZone, een opleidingsplatform voor technische bedrijven met als doel om personeel zich verder te laten ontwikkelen.

Nederlof: “Sinds mijn aanstelling ben ik samen met medewerkers bezig het bedrijf elke dag beter te maken. Dat doen we volgens de Quick Response Manufacturing (QRM)-methode. Dit houdt in dat we ons vooral richten op het verbeteren van de doorlooptijden van het productieproces. Zo hebben we onder andere de urenregistratie gedigitaliseerd. Op tablets registreren collega’s dan ook hoeveel tijd ze kwijt zijn aan specifieke productieprocessen, administratie en logistiek. Maar ze registreren ook het aantal niet-productieve uren om nieuwe projecten steeds efficiënter op te pakken. Op die manier kunnen we precies zien waar elke collega zijn of haar tijd aan besteedt en waar winst te behalen valt.”

VandeGrijp wil hierin verder doorontwikkelen en werkt nu aan vervolgstappen, bijvoorbeeld om kwaliteit te kunnen monitoren.

Zonder wrijving geen staal

Waar veranderingen in een organisatie plaatsvinden, ontstaat soms wrijving. Nederlof was zich daar vanaf het begin van zijn aanstelling van bewust. “Het kost tijd om je mensen mee te krijgen. Je moet geduld hebben en zorgen dat elke stap in het verbeteringsproces goed gecommuniceerd wordt. Het is vooral belangrijk om aandacht te besteden aan het individu en te kijken waar een medewerker blij van wordt. Maandelijks voeren we dan ook gesprekken met collega’s om te inventariseren waar ze energie van krijgen. Ze kunnen cursussen volgen en we stimuleren hen om zichzelf te scholen door middel van leerprogramma’s op de tablets. Als een collega even niets te doen heeft, kan hij of zij zichzelf op die manier ontwikkelen.”

Of dit gemakkelijk gaat? Nederlof: “Niet altijd. Het is lastig om medewerkers gemotiveerd te houden om zich te ontwikkelen. Daar hebben we nog wel wat werk aan de winkel.”

Nederlof is desalniettemin trots op hoe collega’s meebewegen. “We hebben ontzettend veel geleerd van elkaar. We zijn als organisatie volwassener geworden. Een echte omslag zie je terug in de werkvoorbereiding. Toen ik net begon, wilden we uit enthousiasme nog weleens te snel starten met projecten terwijl belangrijke informatie nog ontbrak. Hier heb ik erg op gehamerd. We starten nu geen projecten meer voordat alle gegevens en papieren voorhanden zijn. Dat scheelt heel veel gedoe tijdens het productieproces.”Het bedrijf omarmt nieuwe technologieën zoals de lasrobot steeds meer en de werknemers zien de voordelen ervan ook concreter worden.We proberen het inzetten van de robot steeds meer in de denkprocessen van de werknemers te krijgen.”

Positieve toekomst

Dat de nieuwe werkwijze binnen VandeGrijp zijn vruchten afwerpt, blijkt volgens Nederlof uit de positieve cijfers. “De lasrobot heeft zichzelf al terugverdiend. Dat is fijn om te zien. De komende jaren focussen we ons nog meer op het automatiseren van processen. En we kijken nog beter hoe we fouten in het lasproces kunnen voorkomen. Een voorbeeld daarvan is dat we het staal nu altijd voorverwarmen voor het lasproces om vervorming tegen te gaan.

Daardoor voorkomen we fouten aan de voorkant en dekken we risico’s in. We zien de toekomst met mogelijk nieuwe samenwerkingen met partners in de regio dan ook met vertrouwen tegemoet.”

Heb jij een bedrijf in de maakindustrie en wil je graag weten hoe digitalisering jouw productieproces en marges kan verbeteren? Neem dan contact op met Jan Terlingen.

Het i_Lab en de Duurzaamheidsfabriek werken samen met een groep regionale maakbedrijven aan het succesvol implementeren van lasrobotisering voor lagere volumes. Als vervolg op het SMITZH project Lasrobots, Kleine Series doen inmiddels 8 bedrijven mee aan de ontwikkeling van de Proeftuin Lasrobotisering. Hier wordt kennis, kunde en ervaringen gedeeld om gezamenlijk de concurrentiepositie van de maakindustrie te verbeteren. De kick-off workshop vond plaatst op 28 juni bij het i_Lab in Gorinchem. Een sterk voorbeeld van een publiek-private samenwerking binnen de Innovatie Roadmap Smart Manufacturing.

Het automatiseren van laswerk voor producten in grote volumes kan relatief eenvoudig. Eén keer ontwerpen, één keer programmeren, één keer een mal ontwikkelen en een druk op de knop. Dat geldt vaak niet voor producten waar lagere aantallen van geproduceerd moeten worden of zelfs enkelstuks in one-off projecten. Programmeren van alle producten kost tijd, omsteltijden moeten meegerekend worden en ook de lasprogramma’s en lasmethodebeschrijvingen moeten matchen. Bovendien moet de organisatie flexibel genoeg zijn om te blijven schakelen tussen verschillende producten. Steeds meer bedrijven zien dat het moet gebeuren, maar het vraagt veel van de organisatie en van het personeel.

Aan deze uitdagingen gaat in de Proeftuin Lasrobotisering gewerkt worden in samenwerking met partners. In vervolgsessies gaan we verder in op thema’s als (Zero) Programming, proces analyse en subsidiemogelijkheden.

Geïnteresseerd en wil je aanhaken? Neem contact op met Jan Terlingen, Business Developer Smart Manufacturing bij InnovationQuarter

In 2020 stelde het Rijk € 22,5 miljoen beschikbaar om de regio Drechtsteden-Gorinchem te versterken. Vanuit deze Regio Deal werden…

Op 6 september was de online infosessie over CrossRoads Vlaanderen-Nederland. CrossRoads Vlaanderen-Nederland is een project binnen het Europese programma Interreg…

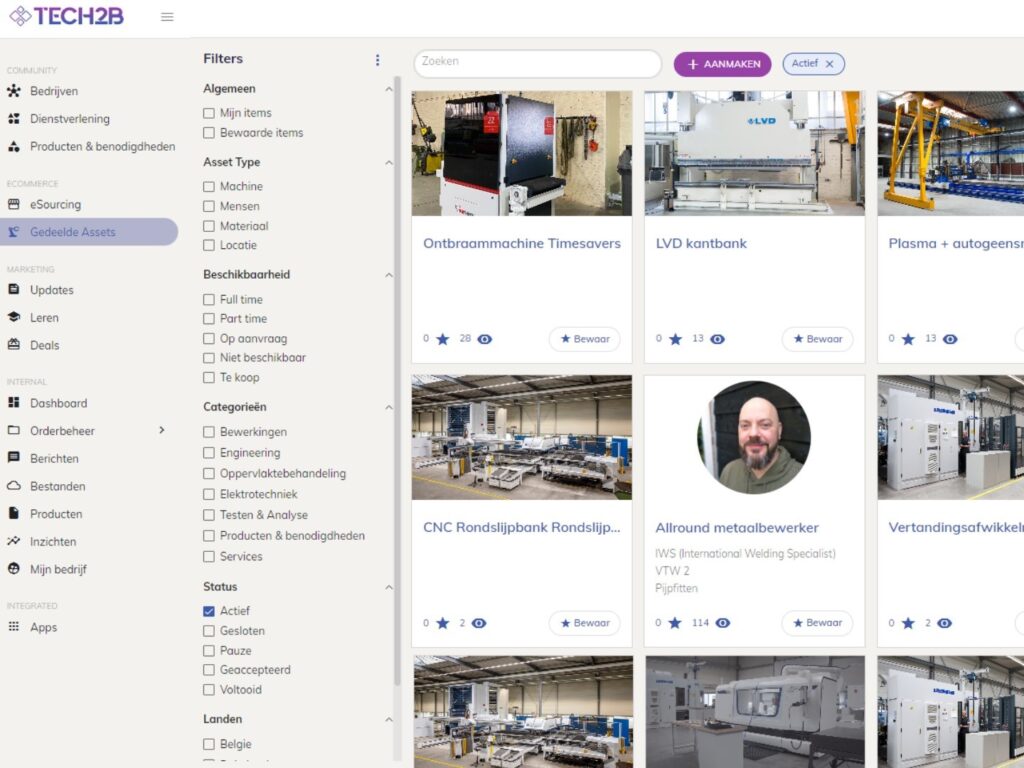

Ieder maakbedrijf heeft wel machines staan die soms even niet draaien. De efficiëntie van hun machines is te vergroten, door…

Op dinsdag vond een geslaagde demonstratie Smart Maintenance 4.0 plaats in de Duurzaamheidsfabriek. Met het toenemend tekort aan technici is…

Drie dagen lang werd er een tijdelijke droneverbinding gecreëerd tussen het Albert Schweitzer ziekenhuis en het centrale ziekenhuismagazijn in Dordrecht….

De bedrijven kwamen bijeen in de Duurzaamheidsfabriek onder leiding van Max Remerie, business developer Digital Mainport. Ze houden zich al…

Business Developer Liesbeth Leurs is het aanspreekpunt van Zuid-Holland voor CrossRoads Vlaanderen-Nederland 2023-2027

Een eerste energieke groep stakeholders van de ‘Refit Alliantie Verduurzaming Binnenvaart’ heeft een ‘community of practice’ sessie gehouden. De Refit Alliantie is een van de initiatieven van de roadmap Duurzaam Varen van de Regio Deal. Met dit initiatief werken we samen met de binnenvaartsector aan grootschalige en betaalbare verduurzaming.

Hoe onderhoudt u straks uw fabriek, schip of gebouw? Digital Mainport Lab, TechBinder en Flow Center of Excellence demonstreerden hun…

Schone Lucht Akkoord, Vereniging van Waterbouwers en ZEDhub (Zero Emission Dredging Hub) organiseren op 23 maart een bijeenkomst over emissieloos…

Volgens Pieter Boersma, Business Developer Duurzaam Varen moet de binnenvaart verduurzamen. Als we kunnen opschalen naar Nederland en daarna Europa,…

Liesbeth Leurs, business developer zorginnovatie: ‘Met INNOW, Zorginnovatie Drechtsteden, willen we de bestaande (zorg)aanpak anders neerzetten’. Leurs spreekt over grote…

Arjen de Jong, Business Developer Delta Technology: “Ons doel en dat van de grootste vier spelers, Boskalis, Damen, Royal IHC…

Van Oord, Boskalis, IHC en Damen hebben met Deal Drecht Cities en Dordrecht Academy het project Zero Emission Dredging (ZEDhub)…

Op 10 januari 2023 presenteerden studenten van Hogeschool Avans de resultaten van hun onderzoek naar partnerschappen voor Digital Mainport Lab….

Max Remerie vertelt: ‘We gaan Smart Campus Leerpark slimmer maken. Met het glasvezelnetwerk en het 5G-netwerk in de Duurzaamheidsfabriek gaan…

Het Digital Mainport Lab is geopend in de Duurzaamheidsfabriek op 16 november. Het Digital Mainport Lab is een direct resultaat…

Corona heeft de horeca industrie hard getroffen. Ondersteuning en herstel van de horeca industrie is van groot belang voor de…

Op woensdag 16 november a.s. om 18:00 vindt de digitale opening van het ‘Digital Mainport Lab’ plaats op de 2de…

Een jaar geleden werd ZEDhub (Zero Emission Dredging Hub) gelanceerd. In dit jaar hebben we al meerdere grote milestones kunnen…

Roadmap projecten Op basis van de ZEDhub roadmap zijn projecten in uitvoering waarbij methanol motoren worden ontwikkeld en systeem integratie…

Automatisering van processen en de inzet van robots in de maakindustrie zijn cruciaal. Zowel in de strijd tegen personeelstekorten als…

Het i_Lab en de Duurzaamheidsfabriek werken samen met een groep regionale maakbedrijven aan het succesvol implementeren van lasrobotisering voor lagere…

Donderdagmiddag 30 juni gaan we aan de slag met de volgende drie challenges: Inzicht in persoonlijke wensen voor (verpleeghuis)opname, Onnodige herstart van behandelingen voorkomen, Vitale medewerkers door minder belastende en/of repeterende zorgtaken.

Hét event waar ondernemers uit de maakindustrie concrete handvatten krijgen om zelf de volgende stap naar digitalisering te zetten.

Kom erachter hoe ook jij slimmer kan produceren en beter kan inspelen op veranderingen in de toekomst. Tijdens diverse presentaties en workshops leer jij hoe andere maakbedrijven hun fabriek, personeel en processen succesvol hebben gedigitaliseerd en hoe jij dit kan inzetten voor jouw bedrijf.

5G komt eraan en dat biedt kansen aan allerlei ondernemingen. Maar wat kan er nu precies mee?

In de Duurzaamheidsfabriek komt het 5G IoT Fieldab. Dit wordt dé plek waar onderwijs, bedrijfsleven en overheid samen leren, experimenteren, denken en doen met 5G. Zo kunnen zij gezamenlijk een economische en maatschappelijke impact bewerkstelligen. Ook u kunt zich hierbij aansluiten.

Op 31 maart heeft het studententeam van ZEDhub (Zero Emission Dredging Hub) het Project Plan gepresenteerd aan de belangrijkste stakeholders.

Op woensdag 30 maart hebben de business developers van Smart Delta Drechtsteden hun plannen gepresenteerd bij de Federatie Ondernemersverenigingen Drechtsteden. Hier komen alle ondernemersverenigingen in de regio samen.

Het studentenproject van ZEDhub (Zero Emission Dredging hub) gaat van start. Een team van studenten richt zich op de ontwikkeling van een klein baggerschip met duurzame energiebron. In dit uitdagende project maken studenten niet alleen kennis met de ontwikkeling van een business case, maar ook met stakeholder analyse. Daarnaast ontwikkelen ze een concept inclusief de keuze voor de juiste energiebron.

Met Smart Delta Drechtsteden willen we slim samen vooruit. Dat doen we met elkaar: bedrijven, onderwijs en overheid.

Onstaan uit de zeven Zuid-Hollandse gemeenten aan het water die samen een unieke delta vormen.